… lange drauf gewartet aber leider etwas mager von der Funktion

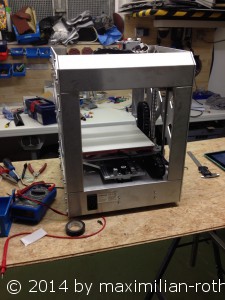

Aufgrund dessen, dass einer meiner Kunden so ein Teil haben wollte und die Lieferzeiten so lange sind, habe ich 2 Bausätze bestellt und Ihn heute zusammengebaut.

Im Lieferumfang – viele Kleinteile aber wenig notwendige und zu bestückende Bauteile. Manchmal stellt sich die Frage, warum die wenigen Bauteile nicht auch gleich vom ELV bestückt werden…

Von der Platine müssen diese, mit einer Sollbruchstelle befestigten Anstandhalter abgetrennt werden. Die Grate habe ich dann mit einer Nagelfeile abgeschliffen…

Die Abstandshalter werden dann in die beiden vorgesehen Schlitze in der LED Maske eingesteckt.

Die Abstandshalter halten später die Diffusorfolie in Position und ergeben die Kammer für das Beschriftungsblättchen was der Anwender später zur Beschriftung einlegen kann. (was heißt kann, ohne macht das Teil vielleicht nur noch als Binäruhr Sinn ;-))

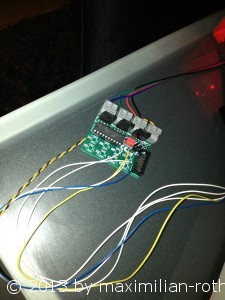

Nun geht es ans Bestücken der überschaubaren Anzahl an Bauteilen.

Zuerst die Kondensatoren…

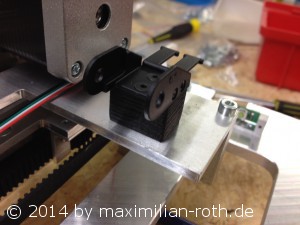

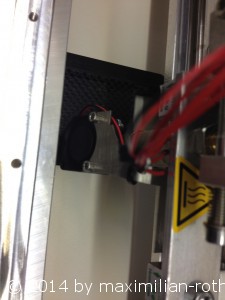

Dann der Transreceiver, bei dem zuerst die Pinleiste eingelötet werden muss…

Auf der Oberseite wird nun die Transreceiverplatine augesteckt und angelötet…

Jetzt fehlt nun noch die Stromversorgungsbuchse.

Sitzt…

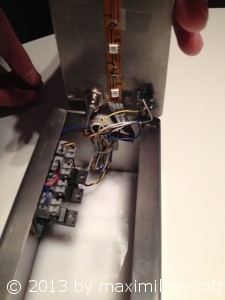

Das war der ganze „Zusammenbau“ der Platine. Nun müssen nur noch die ganzen Gehäuseteile zusammengefriemelt werden.

Im Deckel des Gehäuses werden nun links und rechts die Diffusorfolien eingelegt.

Darauf wird dann die LED-Maske gelegt, die Abstandshalter halten nun die Diffusorfolien in Position.

Darauf wird die Platine eingelegt und mit Hilfe der Kunststoffzapfen arretiert. Die Antenne des Transreceivers verschwindet hinter den Stegen an der Innenseite links oben. Die Platine wird nun noch an den vorgesehenen Stellen mit den kleinen beigelegten Torx Schrauben am Gehäuse befestigt.

Nun werden noch die Kunststoffknöpfe auf die Taster gelegt, dann kann die Untere Hälfte des Gehäuses aufgesezt und verschraubt werden.

So sollte das dann von Oben ausschauen…

Jetzt noch die beiden Standfüsse reinklicken und den Stromstecker einstecken und das Kabel in die Kerbe (der verstümmelten Batteriehalterungen ^^) als Schlaufe einstecken.

Deckel drauf und das wars…

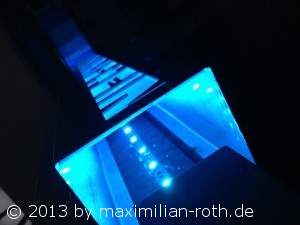

Selbsttest nach Einstecken der Stromversorgung…

grün-rot-gelb aus… Bereit zum anlernen.

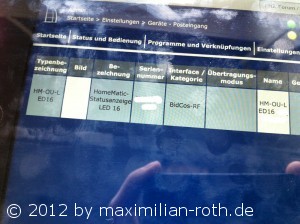

Ab ins CCU Interface und den Anlernmodus aktiviert…

Nun noch hinten and er Anzeige auf Pfeil hoch / learn drücken und warten bis die LED 1 grün blinkt und dann schneller blinkt bis sie ausgeht und schon sollte die Anzeige im Geräte-Posteingang erscheinen…

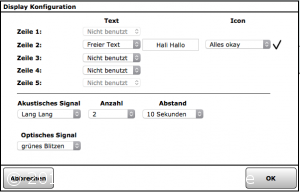

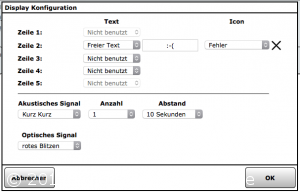

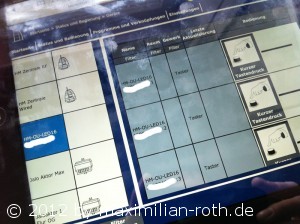

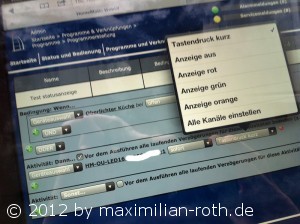

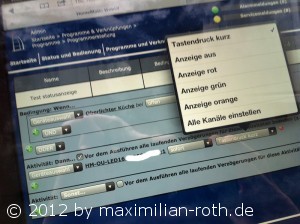

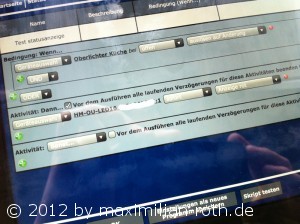

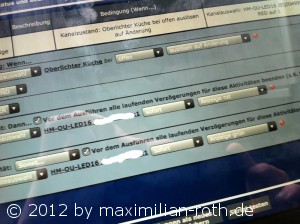

Schnell ein Testprogramm zusammenklicken: Öffnungskontakt am Oberlicht – Status übermitteln; Oberlicht auf LED1 – rot, Oberlicht zu auf LED1 – grün

Und fertig und klappt..

Fazit: ich werd das Teil vermutlich nicht brauchen und nun irgendwo zusammengabaut an die Frau oder den Mann bringen 😉

Für mich wäre sowas erst interessant wenn es aus einem Oleddisplay bestehen würde, wo die Beschriftungen „draufstehen“ und evtl. noch mehr Möglichkeiten durch Anzeige von grafischen Elementen eröffnet werden. Für das was alleine der Bausatz kostet ist die Ausstattung mehr als Mager und das finde ich sehr Schade.

Fragen und Anregungen willkommen …

Achja hier noch ein kleines Beispiel wenn man „Scripten“ möchte:

var x = dom.GetObject("BidCos-RF.JEQXXXXXX:1.ALL_LEDS").State(255);

Diese Zeile schaltet die ersten 4 LEDs auf gelb… Sobald ich den Zyklus der Binärverschaltung raus habe teile ich das hier mit…

Hier noch ein Einfacher Zähler zum rumtesten:

integer statcounter = dom.GetObject("statcounter");

!var f = statcounter.State(0);

var f = statcounter.State(statcounter.State() + 3);

var x = dom.GetObject("BidCos-RF.JEQXXXXXXX:1.ALL_LEDS").State(statcounter.State().ToInteger());

WriteLine(statcounter.State().ToInteger());

!Bitte die Systemvariable statcounter anlegen...

Kleines Beispiel für das aufleuchten lassen von jeweils einer LED:

Im Prinzip geht es hier um das „kleine 1×1“ 😉

1 rot = 1

2 rot = 4 (1 * 4)

3 rot = 16 (4 * 4)

4 rot = 64 (16 * 4)

usw.

1 grün = 2

2 grün = 8 (2 * 4)

3 grün = 32 (8 * 4)

4 grün = 128 (32 * 4)

usw.

1 gelb = 3

2 gelb = 12 (3 * 4)

3 gelb = 48 (12 * 4)

4 gelb = 192 (48 * 4)

usw.

Auf diese weise lassen sich alle anzeigbaren Kombinationen auf der Statusanzeige darstellen. Auch der spasseshalber erwähnten Binäruhr stünde nichts im Wege 😛

Ich denke gerade über den Rechenfaktor für eine Balkenanzeige nach… Bestimmt keine hohe Wissenschaft, ich poste es trotzdem hier 😉

Noch ein paar Tests:

integer statcounter = dom.GetObject("statcounter");

!var f = statcounter.State(2);

var f = statcounter.State(statcounter.State() * 4);

var x = dom.GetObject("BidCos-RF.JEQXXXXXX:1.ALL_LEDS").State(statcounter.State().ToInteger());

WriteLine(statcounter.State().ToInteger());

!Bitte die Systemvariable statcounter anlegen und auf 2 initialisieren...

VN:F [1.9.22_1171]

Rating: 5.0/5 (4 votes cast)