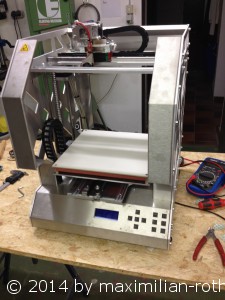

…ein echter Hobby 3D Drucker wird von Hand gebaut! (zumindestens zusammengebaut)

Ich möchte nicht viel dazu schreiben, sondern präsentiere gleich den Zeitraffer (10 Stunden geht er):

Ach neee 10 Stunden hats gedauert und 12 Minuten läuft der Zeitraffer 😉

Während des Zusammenbaus wurde auch schon „getweaked“. Auch wenn ich bisher sehr schweigsamer Mitleser und Nutznießer der hilfreichen Tips bin, möchte ich mich für alle aktiven Vorreiter vom RF1000 Forum (http://rf1000.de) bedanken. Diese wachsende Community wurde von Udo Ries ins Leben gerufen und ist Anlaufstelle für alle die das Wagnis RF1000 auf sich genommen haben.

Eine kleine Fotostrecke der umgesetzten Verbesserungen:

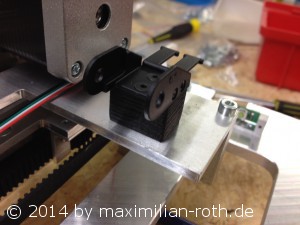

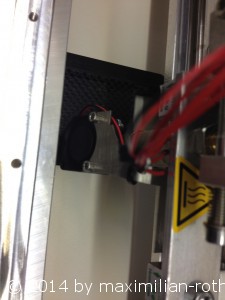

Zugentlastung an der X Achse (Kabelschlepp Druckkopf)

Bestehend aus Holzklötzchen, schwarz lackiert und gebohrt für längere Schrauben (siehe Schlepphalterung)

Sorgt dafür, dass die beweglichen Kabel am Übergang zum Kabelschlepp nicht zu stark gebogen werden, was bei anderen Usern schon zu Kabelbrüchen führte.

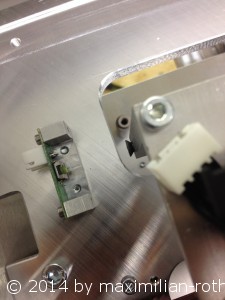

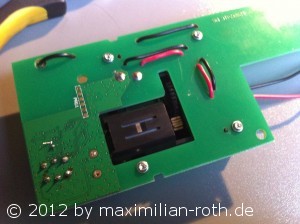

Verbesserung Endstop X-Achse

Es wurde ein Gewinde in das Aluklötzchen geschnitten um dort eine neue Justierschraube anzubringen.

Grund waren Ungenauigkeiten im Material, die verhinderten, dass der Druckkopfschlitten nicht den Endschalter erreichen konnte. Das haben wir mit der neuen Justierschrauben ausgeglichen.

Belüftungslöcher linke Gehäusewand (von vorne gesehen)

Dahiner befindet sich das Netzteil, dessen Lüfter die Luft nun nach draussen befördern kann. Wir haben ein Karopapier als Schablone für die gleichmässigen Bohrungen genutzt. Die Löcher wurden mit einer Standbohrmaschine gebohrt.

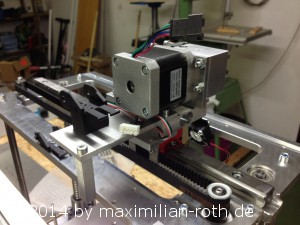

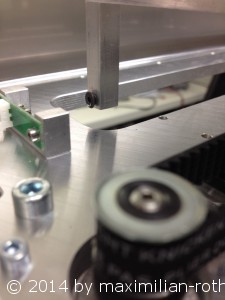

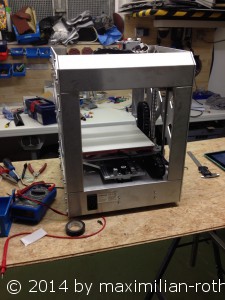

Nun noch einige weitere Bilder vom Zusammenbau

Fazit aus Sicht eines Berufstechnikers und Hobbybastlers: die Anleitung ist nahezu fehlerfrei gewesen und der Zusammenbau brachte keine überkomplizierten Arbeitsschritte mit sich. Die ca. 500 € die man sich sparen kann zwischen Fertiggerät und Bausatz sind in der Form gut in die Arbeitszeit gesteckt, da man sich danach zumindest mit den mechanischen Begebenheiten des Druckers vertraut machen konnte. Alle Fehler die später im Betrieb auftreten können, können auch dem „Fertigkäufer“ passieren, der vermutlich dann viel unentspannter darauf reagieren wird. Wenn man was fertig kauft und auspackt erwartet man 100%ige Funktion. Das wird man aber von diesem Gerät nie in allen Lebenslagen erwarten können!

Alles in allem läuft der Drucker jetzt seit dem 3. Oktober 2014 (ja – am Tag der Einheit haben wir gebaut 🙂 ) mechanisch fehlerfrei. Einige kleinere Probleme gibt es derzeit noch mit dem ständig sich zusetztenden Extruder – aber auch das wird sich noch beheben lassen.

Was nach der ersten Inbetriebnahme und Heat Bed Scan fatal war, dass ich nie genau geschaut hatte was auf der 2 Kilo Rolle Filament stand. Ich war die ganze Zeit davon ausgegangen das es PLA war aber neeeeee es war tatsächlich ABS und wir sind fast verzweifelt, da kein Druck gelang und nichts haftete. Wir haben natürlich auch in der Unwissenheit ABS mit den PLA Demos der Speicherkarte drucken wollen :-/

Zum Glück war die 2. Rolle Filament, die ich bestellt und auch am Bautag dabei hatte, dann nun wirklich PLA, so dass wir dann schnell einige Erfolge erzielen konnten und auch die ersten Drucke dann schon wirklich gut aussahen. (Siehe Video am Ende des Beitrags). Die Rolle ABS liegt nun erstmal an der Seite, da ich mittlerweile gelesen habe, was alles noch gemacht werden muss, damit man damit gescheite Ergebnisse erziehlt (Stichwort Einhausung des Druckers…). Das kommt später einmal – PLA genügt erstmal.

Was sonst noch am ersten Abend geschah:

Video zeigt: Heat Bed Scan, Fehldrucke mit ABS, Testdruck Herz, Testdruck Conrad Flaschenöffner

Aktion…

Reaktion… 🙂

Und danach war dann auch wirklich Feierabend! Alles in allem ein Erfolgserlebnis. Der Drucker wird aber mit Sicherheit kein wartungsarmes Consumergerät werden, so viel steht fest.

Ich sag es immer wieder gerne: ich vergleiche den 3D Drucker gerne mit einem Modelfahr- oder Fluggerät. Man ist dort auch niemals fertig 🙂 Das Flugzeug ist schnell ausser Kontrolle und abgestürtzt, der Drucker schnell auf mechanischem Irrweg unterwegs, wo ebenfalls viel kaputt gehen kann.

So Ende – gute Nacht Leute! Neue Updates zum Drucker kommen ab sofort immer in gesonderten Beiträgen.