… Ein Internetradio mit viel zu großen Ambitionen (und zu schlechten Programmierkenntnissen)

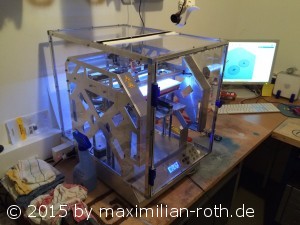

Ich war der Meinung mir ein Internetradio bauen zu müssen (fürs Bad) welches natürlich mehr können sollte als ein normales „kauf“ Radio. Ich dachte an Airplay, MPD-Deamon, diverse Smarthome-Funktionen, Gimmiks wie ein Kamerabild auf dem Display anzuzeigen (wofür auch immer ^^) und so weiter. Halbwegs gut aussehen sollte es natürlich auch…

Mittlerweile habe ich schon einige „Holzkisten“ gebaut, dank meiner Proxon-Minikreisäge und mittlerweile einem Bandschleifer (dieses Projekt ist in der Prä-Bandschleifer Ära entstanden) und die guten Toom Mini-Spannecken 🙂

Das Materal für dieses Projekt war Sperrholz für die Rückblende und Reste meines Wohnzimmer Parketbodens (Eiche).

Teile wurden testweise mal zusammengehalten – geklebt wird erst später

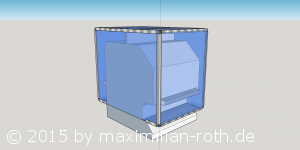

Im Inneren entstehen 3 Kammern (links / rechts für Lautsprecher)

In der Mitte die Technik

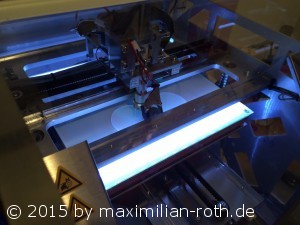

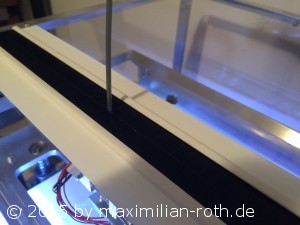

Ein Stück Plexiglas fürs Display

Das Display selbst ist ein Composite-Videodisplay von Adafruit (war zu „lazy“ damals für eine digitale Ansteuerung des Displays)

Schaut ja schonmal gar nicht so schlecht aus 🙂

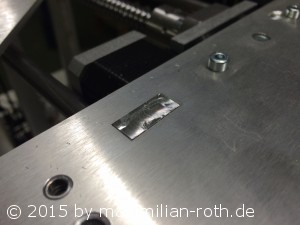

Die Lautsprecher wurden in die Seitenteile eingefräst (Oberfräsensatz für Dremel)

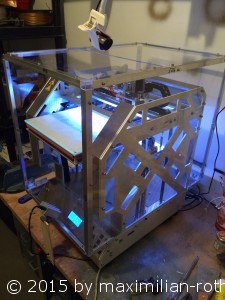

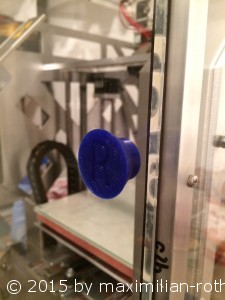

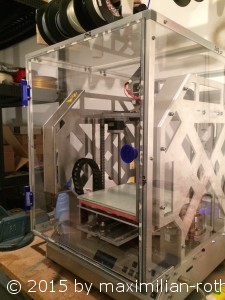

Halteplättchen aus dem 3D-Drucker

In der Zwischenzeit mal ein kurzer Test (noch im Bild zu sehen: Mini-Röhrenmonitor als Retro-Element im Radio, Idee schnell verworfen, da zu sperrig und zu klein)

Weiterer Test-Fit

Nun beginnt das Bestücken und Verkleben der Teile…

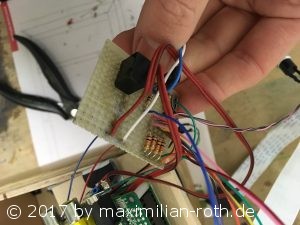

Auf dem Raspberry Pi A+ steckt eine Wolfson-Audiokarte

Die restlichen GPIOs werden für die Tasten und die LED in der Front benötigt…

…sowie für ein Schaltrelais, welches das Display schalten kann.

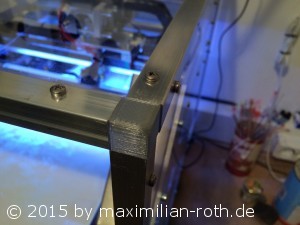

Die grauen Schraub-Ecken sind wieder 3D gedruckt…

Die Rückseite soll ja auch gut aussehen: von links nach rechts – roter shutdown Taster, etwas versenkter Kontrast-Toggle Taster für Display, Micro-SD Card Extender, 5 Volt DC Buchse (Spannungsregelung der Wolfson Karte wird genutzt um Pi und Soundkarte zu versorgen sowie alle angeschlossenen Teile

Eckiges Loch oben: USB Aussparung für WLAN Adapter

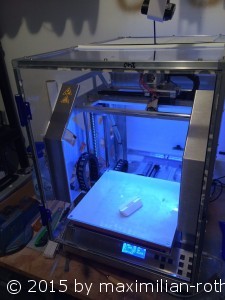

Fertich…

Kurze Demo:

Fazit: das Radio kann per Airplay angesprochen werden (wichtig für mich um morgens automatisch durch die Synology Audiostation synchron im Schlafzimmer und im Bad Musik zu haben) und per MPD-Deamon Musik durch die Haussteuerung abspielen. MPD steuere ich über IO-Broker an. Die 3 Tasten regeln die Lautstärke und schalten einen (bzw. den letzten) eingestellten Sender von MPD an oder aus. Das Display tut (eingangs gesagt – komplexere Programmierungen sind nicht meine Stärke) nicht viel, zeigt nur die Lautstärke an und ein paar Statusmeldungen. Display schaltet sich nach ein paar Sekunden aus wenn nicht benötigt. Die blaue LED leuchtet wenn das Radio über den mittleren Taster eingeschaltet wurde. Das Radio spielt stabil, sonst tut es nicht viel. Von meinen Wünschen konnte ich mangels Zeit und Motivation nicht viel umsetzen. Vielleicht wird das nochmal 🙂

Zur Soundkarte: würde ich nicht empfehlen zu kaufen, da ich auf relativ alte Treiber und somit ein altes Raspian System setzen musste, was ich derweil noch nicht mal mehr updaten kann, ohne das nichts mehr funktioniert. Evtl. müsste ich mal das System komplett neu aufsetzen und schauen ob es nicht doch mittlerweile was neueres gibt. Die Audioqualität ist allerdings gut und der integrierte Verstärker hat viel Power (Netzteil sollte hier nicht zu schwach gewählt werden).

„Programmiert“ wurden die Sachen in Python, da es am schnellsten ging damals.

Mittlerweile würde ich vielleicht einen Ansatz mit einem ESP32 wagen, da man damit auch MP3 decodieren kann. Ein Display wäre damit ohne größeren Aufwand auch ansteuerbar.

Und nein, ich werde sicherlich nie wieder ein Radio bauen, soviel steht fest 😛

Machts besser als ich (ernsthaft)…